الهندسة الغذائية

لغويا كلمة المزج تستخدم للمواد السائلة وكلمة الخلط تستخدم للمواد الجافة.

يرغب مستهلكي الطحين مثل الفرانين ومنتجي البسكويت من المطاحن تزويدهم بطحين ذو جودة ثابتة أو ضمن حدود تغيرات قياسية لخطوط الانتاج ولا تؤثر سلبياً على نوعية منتجهم النهائي (Tanase, 2014).

تعتمد خصائص جودة القمح على نوعه والظروف البيئية والعمليات الزراعية. تختلف جودة الطحن والطحين بين أنواع القمح (Türker and Elgün, 1997; Fowler, 2012). أنواع مختلفة من القمح تنتح أنواع متباينة من الطحين. شروط التخزين وتقنية الطحن تلعب دور كبيرا في جودة الطحين. عندما نتكلم عن جودة طحين ما فإننا نقصد ملاءمة هذا الطحين لمنتج محدد. لذلك على المطاحن أولا اختيار قمح بمواصفات محددة لكي يحصل على طحين مناسب لمنتح نهائي محدد (Türker and Elgün, 1997).

تشتري المطاحن أنواع قمح مختلفة ذات خصائص متباينة للحصول على أنواع طحين مختلفة. ولكن قد يكون من الصعب الحصول على قمح دائماً ذو خصائص مطابقة للمواصفات المرغوبة لإنتاج طحين ذو مواصفات محددة بشكل مستمر. لذلك من الصعب الحفاظ على جودة مستقرة للطحين من خلال إنتاجه من نوعية قمح واحدة (Dündar and Zerenler, 2011). من أجل الحصول على منتج جيد دائما في نهاية عملية الطحن فإنه لا بد من خلط أنواع مختلفة من القمح وهي العملية التي تُعتبر مرحلة أساسية في عملية الطحن. بفضل عملية الخلط يصبح من الممكن تأمين الجودة التي يرغبها مستخدمي الطحين دائماً (Türker and Elgün, 1997; Fowler, 2012; Tanase, 2014).

عملية الخلط هي خلط نوعين أو أكثر من القمح بنسب محددة للحصول على خليط ذو خصائص محددة (Elgün and Ertugay, 2002; Ünver, 2005; Tanase, 2014).

يجب تحديد هدف الخلط لكي تستطيع المطحنة اتخاذ القرار الأفضل لعملية الخلط. يمكن تصنيف أهداف خلط القمح أو الدقيق في عملية الطحن إلى ثلاثة أهداف (Fowler, 2009; Fowler, 2012):

الثبات: كما ذكر سابقا أن عملية الخلط حتمية في المطحنة للحصول على جودة طحين ثابتة (الاستقرار في مواصفات الطحين وعدم تغيره مع الزمن). بالإضافة إلى ذلك فإن طحن خليط متجانس من القمح في المطحنة ضروري للحصول على أعلى مرودود وكفاءة طحن. تباين رطوبة، نسبة بروتين وكثافة القمح المطحون يؤثر سلبا على توازن المطحنة ويؤدي الى انخفاض المردود واستطاعة المطحنة.

التميز: التمكن من تمييز منتج المطحنة عن منتجات المنافسين يساعد في تسويقه.

ضبط التكلفة: السبب الأساسي لخلط أنواع مختلفة من القمح هو ضبط التكلفة. وهذا يعني خلط أنواع مختلفة من القمح لتلبي متطلبات الجودة وبأقل تكلفة ممكنة. وهذا على الأغلب يعني خلط أكبر كمية من القمح المنخفض السعر مع قمح مرتفع الجودة أو خلط أقل كمية من قمح مرتفع الجودة مع قمح منخفض التكلفة. والهدف هو تقليل تكلفة المواد الأولية للحد الأدنى مع الحفاظ على الجودة المتوقعة من قبل المشتري بشكل مستمر (Hass, 2011; Fowler, 2009).

تُنقل أنواع المختلفة الى الصوامع اليومية داخل المطحنة بعد تنظيف أولي. يُرطب القمح في المطاحن ذات التكنولوجيا القديمة بعد عملية التنظيف وتترك فترة من الزمن ضمن صوامع التكييف. ولكن في المطاحن الحديثة يوجد مرحلتين لعملية الترطيب. لذلك عملية الخلط يمكن ان تتم في أربع نقاط. الأولى عند مخارج الصوامع اليومية للقمح الجاف قبل عملية التنظيف والترطيب الأول. النقطة الثانية بعد عملية الترطيب الأول عند مخارج صوامع التكييف. النقطة الثالثة قبل مرحلة الطحن عند مخارج صوامع التكييف الثاني. النقطة الرابعة تتم بخلط الطحين خلال نقله الى نظام التعبئة عند مخارج صوامع الطحين.

عندما تكون أنواع القمح متقاربة في خصائصها وخاصة الخصائص الفيزيائية، فإنه لا يوجد داع لعملية تنظيف وترطيب منفصلة لأنواع القمح لذلك يمكن اجراء عملية الخلط قبل التنظيف والترطيب (Elgün and Etuğay, 2002; Özkaya and Özkaya, 2005; Annon, 2016).

بما أن أنواع القمح القاسية والطرية تتطلب شروط ترطيب مختلفة، فإنه من الأفضل خلط أنواع القمح المنظفة والمرطبة منفردة قبل عملية الطحن (Elgün and Etuğay, 2002; Özkaya and Özkaya, 2005; Ünver, 2005; Posner, 2009; Annon, 2016). وهذا يمكن إجراءه فقط في المطاحن المزودة بصوامع ترطيب متعدد (Ünver, 2005). إذا ما تم خلط أنواع قمح مختلفة الخصائص قبل عملية الترطيب لن يتم الحصول على الجودة المطلوبة وسوف يؤدي الى الحصول على جودة طحين منخفضة. ويمكن الحفاظ على الجودة فقط من خلال خلط أنواع القمح المختلفة في خصائصها إذا تم خلطها بعد عملية الترطيب عند تغذية قسم الطحن. يمكن تجنب انخفاض جودة الطحين من خلال تغيير نسبة الخلطة عند ظهور أي انحراف في بعض قيم جودة الطحين (Annon, 2016).

من الضروري اجراء عملية الخلط بعد عملية الترطيب. لأنه يجب تنظيم كمية الماء المضافة وفترة التكييف وفقا لقساوة بنية القمح. ولكن إذا تم ترطيب نوعين مختلفين من القمح مع بعضهما فإن رطوبة حبات القمح لن تكون متجانسة. نتيجة لذلك سيكون بعضها طري جدا والأخر يمكن أن يبقى جاف (Posner and Hibbs, 2005; Annon, 2016).

من ناحية أخرى، يمكن للمطاحن المزودة بعدد من صوامع الطحين وتجهيزات لخلط الطحين خلط الطحين بعد عملية الطحن وليس فقط خلط أنواع مختلفة من القمح. خلط أنواع مختلفة من الطحين هي آخر مرحلة للتحكم في جودة الطحين قبل التعبة بهدف عدم انحراف جودة الطحين عن الخصائص المطلوبة من قبل المستخدم. نتيجة لذلك يمكن الوصول الى نوعية قياسية والحفاظ عليها وضبطها بسهولة. النقطة الأكثر أهمية هي أن خلط القمح ليس خطي، ولكن خلط الطحين خطي ويمكن ضبط النتائج تماماً (Ünver, 2005; Posner, 2009).

عند تطبيق نسب خليط القمح المحسوبة، يجب أن تكون الجوانب الفنية في عملية الخلط كفؤ. حتى لو كانت المطحنة لديها معلومات جيدة حول معلومات الخلطة ولم يكن لديها تجهيزات تقنية جيدة لن تستطيع الاستفادة من هذه المعلومات. يؤثر تدفق القمح من الصومعة على عملية الخلط. اختلاف حجم الحبات او كثافتها يؤثر على نسب وجودة خلط القمح. من أجل ضمان الحصول على خليط متجانس يجب تصميم صوامع تؤمّن تدفق سلس (Posner and Hibbs, 2005). يجب أن تزود جميع صوامع القمح في المطحنة بمخارج متعددة تؤمن مرور القمح وفقاً لمبدأ الداخل أولا يخرج أولا. القمح الخارج من الصوامع يذهب الى خلاط ناقل. طول الخلاط الناقل مساو للطول الكلي لجميع صوامع القمح التي سيتم خلط القمح منها ويجب أن يؤمن تدفق حر للقمح. الناقل الحلزوني يوفر عملية خلط جيدة (Sugden, 1996).

يمكن تحديد كمية القمح المتدفقة إما وزناً أو حجماً. تستخدم المقاييس الحجمية والموازين الآلية والمقاييس الوزنية لتحديد كمية القمح المتدفقة (Özkaya and Özkaya, 2005; Tanase, 2014). تعتمد دقة قياس كمية القمح على مبدأ عمل المقياس وعلى كمية ونسبة الشوائب في القمح وتناسق تدفق القمح (Posner, 2009).

المقاييس الحجمية ابسط وأرخص من التجهيزات الوزنية. بالإضافة الى ذلك، تتطلب مساحة أقل. إلا أنه من الصعب تحويل حجم القمح الى الكمية الوزنية لذلك قد لا توفر دقة في حسابات المخزون (Sugden, 1996).

أنظمة الخلط التي تعتمد على الوزن ذات مستويات دقة ونتائج ذات صحة عالية وسعر أعلى. المغذيات الوزنية أغلى من التجهيزات الحجمية ولكنها أرخص من الموازين. وهي تتطلب مساحة أقل (Sugden, 1996).

على الرغم من أنه يمكن استخدام المقاييس الحجمية لأنواع مختلفة من القمح متشابهة في كثافتها، إلا أنه يفضل استخدام المقاييس الوزنية الآلية المتزامنة للحصول على قياسات أكثر دقة (Özkaya and Özkaya, 2005).

وهي أجهزة تزن القمح المتدفق آلياً على دفعات وتعد وتحفظ عدد الدفعات (Özkaya and Özkaya).

المقاييس الحجمية تعتبر أيضاً طريقة موثوقة على الرغم من أنها أقل دقة من التجهيزات التي تعتمد على الوزن. يجب ان تستخدم المقاييس الحجمية عند مخارج الصوامع. يوجد نوعين من المقاييس الحجمية.

النوع الأول يحتوي على خلايا ذات أحجام ثابتة تشبه الأقفال الهواء القياسية. يمكن تغيير سرعتها بواسطة محول كهربائي أو تروس مسننة. لذلك يجب معرفة استطاعتها الحجمية أو سرعاتها.

النوع الثاني ذو أسطوانات قياس مقسمة الى 5 أو 6 أجزاء وتدور ببطء وبسرعة ثابتة

وذات استطاعة حجمية محددة. تدعى هذه التجهيزات آلات القياس الحجمية.

هذا النوع يمكن تحديد تغذيته بين 10% حتى 100%. النوع الأولى أغلى

ثمناً ولكن يسمح بنسب تغذية تتراوح بين 2% حتى 100%.

النوع الثاني ذو أسطوانات قياس مقسمة الى 5 أو 6 أجزاء وتدور ببطء وبسرعة ثابتة

وذات استطاعة حجمية محددة. تدعى هذه التجهيزات آلات القياس الحجمية.

هذا النوع يمكن تحديد تغذيته بين 10% حتى 100%. النوع الأولى أغلى

ثمناً ولكن يسمح بنسب تغذية تتراوح بين 2% حتى 100%.

يمكن استخدامها لمادة واحدة أو 4 أو 5 مواد. استطاعة هذه الآلات يمكن ان تتراوح بين مئات الكيلوغرامات في الساعة حتى 12-20 طن في الساعة. يجب تزويد صوامع التغذية بحساسات حد أدنى (Sugden, 1996; Tanase, 2014).

آلات القياس الوزنية تعمل بشكل مستمر وآلي ويمكن التحكم بها إلكترونياً. أكثر دقة من أنظمة القياس الحجمية لأنها بتدفق مستمر مستقل عن الوزن النوعي أو التغيرات الناتجة عن خصائص القمح المتدفق. بالإضافة لذلك يمكن تسجيل كمية القمح الجزئية أو الكلية لذلك تعطي نتائج أفضل في حسابات المخزون.

تفضل المطاحن المؤتمتة بالكامل استخدامها لأنها تتيح الأتمتة بواسطة الكمبيوتر. يسمح ارتباط عدد من المقاييس الوزنية المرتبطة إلى نظام كمبيوتر مركزي تجهيز خلطات بمساعدة تعليمات مبرمجة وقواعد بيانات (Tanase, 2014).

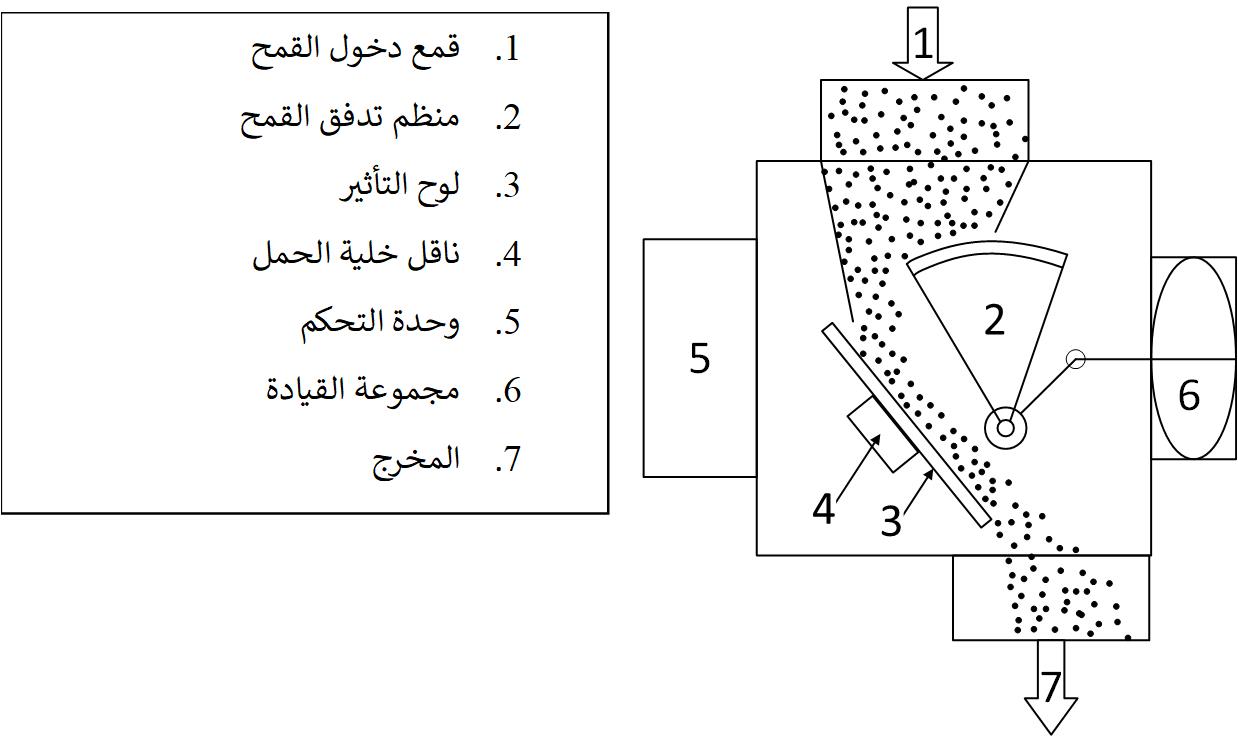

معظم آلات القياس الوزنية تعمل على مبدأ لوحة التأثير Impact plate أو الوزن المفقود Weight loss.

معظم أنظمة القياس الوزنية متعدد الأغراض والتي تعتبر من أكثر المقاييس

دقة، تجري القياسات اعتمادا على تقنية لوح التأثير الذي يولد قوة مركزية.

التجهيزات التي تعتمد على تقنية لوح التأثير (الشكل) تحتوي آلية ضغط هوائي أو كهربائية عند قسم تغذية الآلة لضبط تدفق القمح (القسم 2). تتوضع لوحة منحنية مقاومة للتآكل فوق محول قوى وبشكل عام يكون عبارة عن خلية وزن (حمل) (القسم 4) لقياس القوة التي تتناسب مع كتلة القمح المتدفقة. يتم تحويل الإشارات التمثيلية إلى إشارة رقمية بواسطة لوحة الكترونية خاصة بالاعتماد على خوارزمية خاصة ومن ثم تعالج بواسطة وحدة الكترونية (القسم 5). يمكن استخدام كمبيوتر مركزي لإظهار معلومات مختلفة لضبط كامل علمية القياس ولتوجيه التحذيرات ووحدة الكترونية أخرى للتواصل.

الآلات التي تعتمد على مبدأ قياس الوزن المفقود أكثر تعقيداً من الآلات التي تعتمد على مبدأ لوحة التأثير ويمكن استخدامها لقياس التدفق الكتلي او التدفق الحجمي. يتكون نظام آلات قياس الوزن المفقود من وعاء موضوع فوق خلية وزن ومن جهاز تغذية موضوع عند مخرج المادة لضبط سرعة التدفق. يراقب النظام فقدان الوزن خلال تدفق المادة من الوعاء ويتم ضبط التدفق الخارج باستمرار لضمان كمية التدفق كما هو مخطط لها. عند وصول وزن المادة في الوعاء للحد الأدنى المحدد توقف وحدة التحكم التدفق الخارج. يملأ الوعاء، وتعاد العملية. يمكن للنظام مراقبة وزن الوعاء وسرعة التفريغ كميزات إضافية. بالإضافة إلى ذلك يمكن للنظام إظهار معلومات أخرى كالوزن النوعي على سبيل المثال (Tasane, 2014).

الشرط الأساسي لحساب نسب خلطة القمح هي المعلومات. على مدير المطحنة معرفة كمية مخزون القمح، المورد الحالي، استطاعة الصوامع، السوق، والزبائن ليتمكن من إدارة توريد القمح للمطحنة. يوجد عدد من الخيارات والاحتمالات لخلط القمح. إذا كان لمدير المطحنة علاقات جيدة مع موردين القمح قد تمكنه من الحصول على خلطات قمح محضرة حسب طلبه في صوامع الموردين قبل تورديها الى المطحنة (Fowler, 2009).

يهدف خلط القمح للحصول على خليط ذو خصائص محددة مثل قيم الرطوبة، الترسيب، الفعالية الانزيمية، الرماد ..الخ. يجب معرفة خصائص القمح قبل القيام بعملية الخلط. لذلك، يتم خلط أنواع قمح مختلفة الخصائص بعد عمل المخبر وذلك وفق نسب مثالية (Elgün and Ertuğay, 2002; Dündar and Zerenler, 2011; Ünver, 2005; Özkaya and Özkaya, 2005; Posner and Hibbs, 2005; Tasane, 2014).

لتحديد قيمة احد خصائص جودة خليط القمح تستخدم المعادلة التالية:

$$K={{∑_{(i=1)}^n(M_i×K_i)}\over{(∑_{(i=1)}^nM_i)}}$$

حيث:

K: قيمة متوسط خصيصة الجودة لخليط القمح المحضر للطحن.

Mi: كمية القمح من النوع i.

Ki: متوسط قيمة خصيصة الجودة لكمية القمح Mi

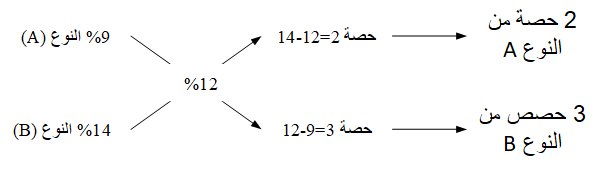

مربع بيرسون الطريقة الأكثر استخداماً من أجل حساب نسب نوعين من القمح عند خلطها وفقاً لمؤشر جودة واحد. وفقاً لهذه الطريقة وعلى سبيل المثال ان كنا نريد الحصول على خليط قمح بنسبة بروتين 12% من خلال خلط نوعين من القمح الأول A ذو نسبة بروتين 9% والثاني B ذو نسبة بروتين 14%. يتم تشكيل مربع بيرسون وفقاً لما يلي:

للحصول على خليط قمح ذو نسبة بروتين 12% نخلط حصتين من النوع A مع 3 حصص من النوع B. مجموع الحصص 5. وبالتالي تكون نسبة النوع A 2/5 (40%) والنوع B 3/5 (40%) (Elgün and Ertugay, 2002).

تستخدم المطاحن حسابات رياضية بسيطة لحساب نسب أنواع القمح في الخليط، ولكن في عصر الكمبيوتر أمكن من ايجاب النسب المثلى للخليط. واصبح من الممكن زيادة عدد المتغيرات في حسابات الخليط لحساب الخليط الأكثر كفاءة.

تأخذ المطاحن عند خلط انواع القمح خصائص مختلفة للقمح بعين الاعتبار مثل توفره وسعره (Türker and Elgün, 1997). أحد أهم العوامل الأكثر أهمية هو توافق خصائص الطحين مع الخصائص المطلوبة. استخدمت البرمجة الخطية لحساب نسب خلط القمح الأكثر كفاءة من ناحية السعر والتي تلاءم خصائص مقبولة (Hayta and Çakmaklı, 2001; Posner and Hibbs, 2005). يوفر برنامج الاكسل إمكانية استخدام البرمجة الخطية لحساب النسب المثالية لأنواع القمح الأقل تكلفة ويوافق المزيج الخصائص المطلوبة.

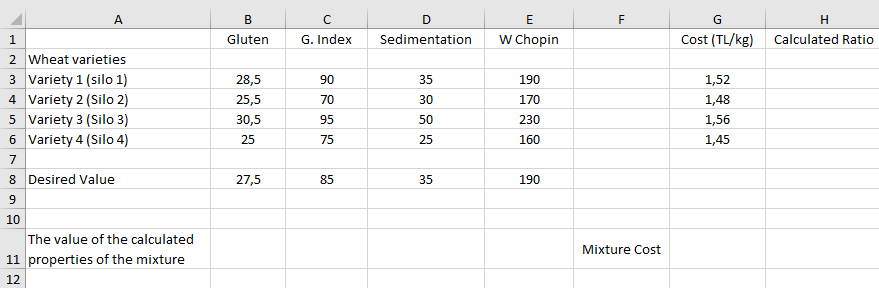

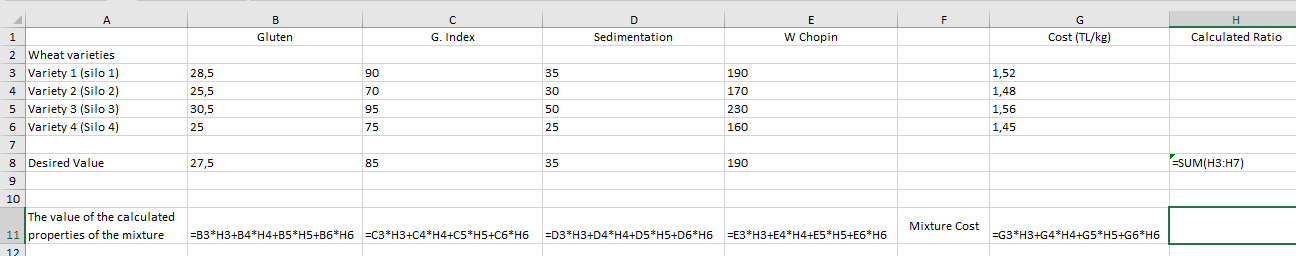

فيما يلي شرح عن كيفية استخدام الاكسل في حساب النسب المثلى لخليط قمح ليحقق أدنى سعر ويلائم خصائص محددة. من أجل خلط أربعة أنواع من القمح على سبيل المثال، يتم ادخال البيانات المتعلقة بخصائص أنواع القمح والخليط المطلوب كما في الشكل التالي:

ثم يتم ادخال معادلات حساب خصائص المزيج كما هو مبين في الشكل التالي:

في الخلية B11 يتم ادخال المعادلة =B3*H3+B4*H4+B5*H5+B6*H6

في الخلية C11 يتم ادخال المعادلة =C3*H3+C4*H4+C5*H5+C6*H6

في الخالية D11 يتم ادخال المعادلة =D3*H3+D4*H4+D5*H5+D6*H6

في الخلية E11 يتم ادخال المعادلة =E3*H3+E4*H4+E5*H5+E6*H6

في الخلية G11 يتم ادخال المعادلة =G3*H3+G4*H4+G5*H5+G6*H6

وفي الختام يتم ادخال معادلة حساب مجموع نسب أنواع القمح في الخلية H8 المعادلة التالية =SUM(H3:H7)

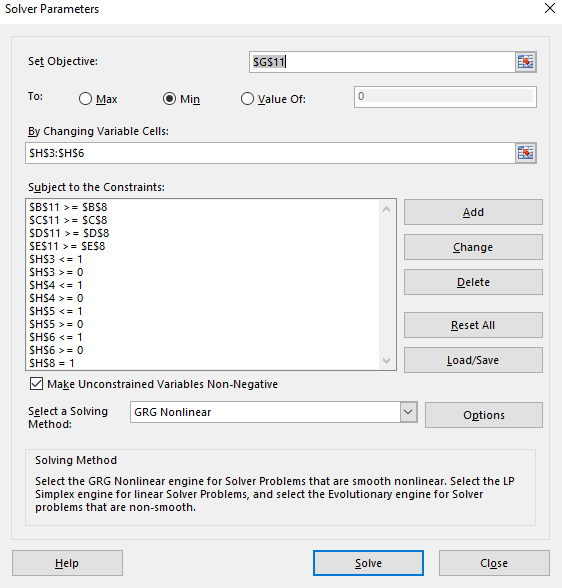

قبل البدء في الحل لا بد من تنصيب الوظيفة الإضافية الخاصة Solver والتي يمكن اتباع التعليمات في صفحة دعم الاكسل.

للبدء في حساب الحل تنقر على علامة التبويب بيانات، في المجموعة تحليل، انقر فوق Solver. ثم تدخل البيانات المبينة في الشكل التالي ومن تضغط على Solve.

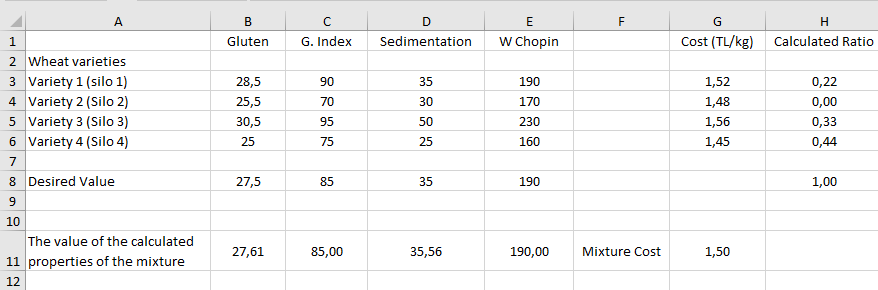

في حال تم الوصول إلى حل مناسب سوف تظهر الحلول في صفحة البيانات كما في الشكل التالي:

كما هو مبين في الشكل يتضح أنه يجب خلط النوع الأول بنسبة 22% والثالث بنسبة 33% والرابع بنسبة 44% أما النوع الثاني فلم يتم استخدامه في الخلطة. والسعر المحسوب للخلطة هو 1.5 وحدة مالية. أما خصائص الخليط فهي نسبة الغلوتين 27.61 و دليل الغلوتين 85 والترسيب 35.56 وقيمة W 190.

بالتأكيد إن استخدام الاكسل لحساب نسب أنواع خليط القمح فيه مشقة ويجب المعرفة الجيدة في استخدام الاكسل وتشكيل معادلات ما يسمى البرمجة الخطية. لذلك تم تطوير برنامج لهذا الهدف سهل الاستخدام. يمكن تحميل نسخة تجريبية من البرنامج وهو يتضمن دليل المستخدم.

Annon, 2016, Buğday Paçallama ve Tavlama İşlemleri, Miller Magazine, Yıl 10, Sayı 82, sayfa 45.

Dündar, A. ve Zerenler, M., 2011, Bir Un Fabrikasında Hedef Programlama Uygulaması, Sosyal Ekonomik Araştırmalar Dergisi, 11 (21), 73-94.

Elgün, A. ve Ertugay, Z., 2002, Tahıl İşleme Teknolojisi, Atatürk Üniversitesi Yayınları No. 718. Ziraat Fakültesi No. 297. Ders Kitapları Serisi No. 52, Erzurum.

Fowler, M., 2009, Blending for Value, World Grain, October, 62,

Fowler, M., 2012, Wheat Blending, World Grain, November, 94.

Haas, N. C., 2011, Optimizing Wheat Blends For Customer Value Creation: A Special Case Of Solvent Retention Capacity, Master of Agribusiness, Department Of Agricultural Economics, College of Agriculture, Kansas State University, Manhattan, Kansas.

Hayta, M., and Çakmakli, Ü., 2001, Optimization of Wheat Blending to Produce Bread Baking Flour, Journal of Food Process Engineering, 179–192.

Özkaya, H. ve Özkaya, B., 2005, Öğütme Teknolojisi, Gıda Teknolojisi Derneği Yayınları No. 30. Ankara.

Posner, E. S., and Hibbs, A. N., 2005, Wheat Flour Milling, 2nd Ed. American Association of cereal chemists, St. Paul, Minnesota.

Posner, E. S., 2009, Wheat Flour Milling, in Khan, K. and Shewry, P. R., Wheat Chemistry and Technology, 4th ed., American Association of cereal chemists, St. Paul, Minnesota.

Sugden, D., 1996, Wheat blending and mixing, World Grain, January 1, 37-38.

Tanase, T., 2014, Tahılı Öğütme İşlemine Hazırlama: Paçallama ve Tavlama, Miller Magazine, Yıl 8, Sayı 50, Şubat, Sayfa 44.

Türker, S. ve Elgün, A., 1997, Farklı iki Protein Düzeyine Sahip Bezostaya-1 ve Gerek-79 Buğdayları ile Optimum Ekmeklik Paçal Hazırlanması Üzerine Bir Araştırma, Gıda 22, 1, 25-33.

Ünver, E., 2005, Buğday Politikamız ve Hububat Teknolojisi Üzerine Düşünceler 5. Depolama, Paçal ve İnce Temizleme İşlemleri, Un Mamuller Teknolojisi, Yıl 14, Sayı 70.